Cal

Aumento del uso de cal:

- estándares: BSEN 459-1 en Gran Bretaña. ¿España?

- regulaciones y legislación (emisiones de un edificio y de sus materiales): Part L en Gran Bretaña. ¿España?

- auditorías gubernamentales (government audits) que favorecen el uso de materiales naturales y el reciclaje de los materiales de construcción (los morteros de cal suaves se desprenden fácilmente sin dañar ladrillos ni piedras): BREAM (eco homes assesment methods)

Tipos de cal (UNE EN 459-1:2002)

Según la proporción de magnesita —MgCO3—

El MgCO3, al calcinarse, se convierte en MgO, que retarda la carbonatación del CaO:

Cal cálcica

Óxido de magnesio —MgO— de dolomías (carbonatos dobles de calcio y magnesio —CaMg(CO3)2— hasta 5 %.

Cal dolomítica

MgCO3 5-30 %

Contenido elevado de magnesio en forma de brucita: la presión de cristalización de la calcita y la brucita provoca expansión y fisuración consecuente.

Caliza primitiva hasta 5% de arcilla con óxido de magnesio de dolomías 5-30 %.

Según la proporción de elementos arcillosos

Cal aérea

Compuestas principalmente por CaO o Ca(OH)2. Endurecen por carbonatación en contacto con el CO2 del aire.

Cal hidráulica

Se obtienen por calcinación de calizas que contienen sílice y alúmina, que aportan hidraulicidad, capacidad para endurecerse en contacto con el agua.

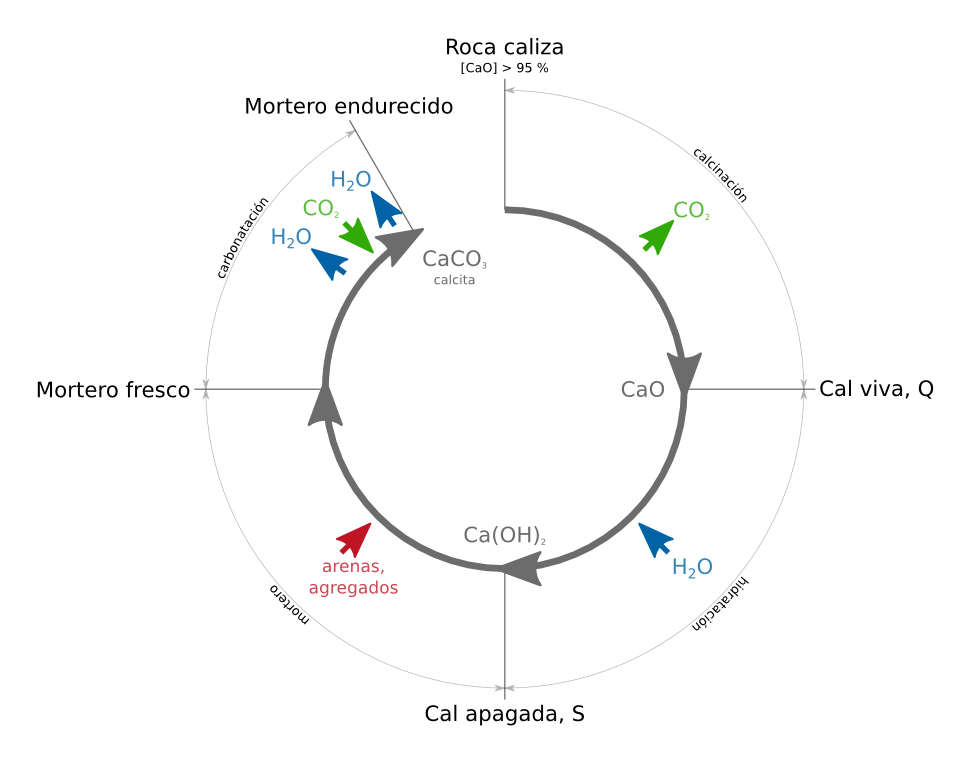

Fabricación de la cal

Calcinación de rocas calizas con alto contenido en carbonato de calcio —— y cantidades variables de impurezas que proporcionan propiedades características:

En la cocción, la piedra caliza pierde peso y volumen y se convierte en óxido de calcio configurado como terrones esponjosos (densidad aparente 0,5 kg/dm3, densidad real 2,3 kg/dm3). En el caso de calizas puras, resulta un 56 % de y un 44 % de .

- 700 °C: descomposición de los silicatos de la arcilla ——, que se convierten en sílice (SiO2) (cales hidráulicas).

- 800-900 °C (898 °C Patm): descomposición del carbonato de calcio. Cal aérea:

Temperatura habitual para fabricación de cal aérea: 1050-1100 °C. Cuanto menor es la temperatura utilizada (más tiempo de cocción), mejor es la calidad de la cal.

- 1100 °C: se empiezan a forma silicatos y aluminatos de calcio.

- 1200 °C: si la caliza tiene muchas impurezas arcillosas (5, 10, 20 %, según autores), una parte del óxido de cal queda libre y otra reacciona con los elementos arcillosos. Se obtiene cal hidráulica, que fragua más rápido que la aérea y en contacto con agua:

Calcinación: rápida y retirando el CO2 para evitar la recarbonatación de la piedra calcinada.

El producto final depende de la cantidad de agua usada en el apagado (cal aérea):

- Cal apagada en polvo seco (dp): 33 % en peso agua.

- Pasta de cal (pu): 300-400 % en peso agua.

- Lechada de cal, agua de cal (sl): > 400 % en peso agua.

Velocidad de apagado: es mayor cuanto mayores son la superficie específica y la pureza de la cal.

Los fragmentos subcocidos y los sobrecocidos se hidratan peor.

Formatos de suministro

- polvo seco (dp) (cal cálcica viva, cal cálcica hidratada, cal dolomítica semihidratada, cal dolomítica hidratada, cal hidráulica natural, cal hidráulica)

- lechada (sl) (cal cálcica hidratada)

- terrón (lu) (cal cálcica viva)

- pasta (pu) (cal cálcica hidratada)

Cales aéreas: CL, DL

Cal aérea cálcica, cal aérea grasa, CL

Rendimiento hasta 3,5 (350 l pasta/100 l cal viva).

Usos:

- revocado final de paredes, acabados vistos

- rectificación de acidez y potenciador de la vida microbiana de suelos, desinfectante, plaguicida

- tratamiento de humos y desinfección de aguas (destrucción de patógenos).

- mejora y estabilización de suelos

Cal obtenida de las calizas más puras (hasta 5 % de arcillas).

Contiene más de un 95 % de óxido de calcio.

Sólido blanco que al apagarse da una pasta fina blanca, trabada y untuosa.

Fraguado por carbonatación en contacto con aire y humedad:

Fraguado: humedad relativa 40-85 %. Fuera de este rango la carbonatación se ralentiza. Condiciones idóneas: humedad relativa 50-70 %; temperatura ambiental 7-30 °C.

Para acabados.

No apta para usos constructivos ni estructurales: más fina, flexible, repelente del calor y fácil de trabajar que la hidráulica, pero menos resistente. ¿?

Carbonatación lenta dentro del mortero y sensible a las condiciones ambientales.

Cal viva, Q

Óxido de calcio (CaO; base fuerte, pH 12,5; abrasiva, desinfectante) obtenido por calcinación de rocas calizas con alto contenido en carbonato de calcio ——:

Formato de comercialización de la calviva: polvo seco (dp), terrón (lu).

Cal aérea cálcica hidratada o apagada, S

Para su manejo, la cal viva es apagada o matada con agua: tiene gran avidez por el agua y su reacción con ella es altamente exotérmica; reacciona con la humedad del medio y de los tejidos orgánicos, por lo que es cáustica. Al hidratar la cal (aérea o hidráulica), el óxido de calcio se convierte en hidróxido de calcio:

Error al representar (error de sintaxis): {\displaystyle CaO + H_2O\ \to\ Ca(OH)_2 + \Delta V (250–300\ \%) + \Delta T\ (123,5\ kcal/kg)}

El compuesto aumenta su temperatura típicamente por encima de 100 ℃, evaporándose parte del agua añadida.

Formatos de suministro: polvo seco (dp), lechada o suspensión (sl), pasta (pu). Al carecer de hidraulicidad, es posible suministrarla como pasta o lechada.

Cal aérea dolomítica, cal aérea árida, cal aérea magra, DL

Hidratación difícil.

Se suministra como polvo seco (dp) totalmente hidratada (Ca(OH)2 más Mg(OH)2) o semihidratada (Ca(OH)2 más MgO)

Cales hidráulicas: NHL, HL

Cal hidráulica natural, NHL

Polvo seco (dp)

Procede de la calcinación de margas (calizas con más de 5 % y hasta 20 % de arcillas ricas en sílice, aluminio y hierro). Las cales hidráulicas naturales, además de las propiedades de las cales aéreas (fase aérea, fraguado por carbonatación), poseen la hidraulicidad que le aportan los silicatos y aluminatos de calcio (fase hidráulica): endurecen y consolidan con humedad relativa alta y sumergidas.

> hidraulicidad => > velocidad de fraguado con agua

Fase hidráulica

Permite que fragüen sin que les afecte la humedad relativa, por lo que endurecen más rápido y más resistentes contra agentes erosionantes y esfuerzos mecánicos (aptas en ambientes marítimos, lluviosos, fríos).

Fase aérea

De fraguado lento, aporta al mortero plasticidad para que se adapte a los esfuerzos internos y externo.

Las cales hidráulicas naturales NHL son aptas para usos constructivos sin aditivos (morteros, enfoscados, soleras).

Cal Hidráulica Natural NHL 5

Arcilla 15-20 %. La mas común y la más resistente. Color beige-gris, para morteros, revestimientos, estructuras, exterior (cimientos, suelos, paredes). La más resistente al agua (más hidráulica), puede fraguar incluso bajo el agua. Equivale para su uso al cemento portland ordinario (CPO).

Cal Hidráulica Natural NHL 3,5

Arcilla 8-15 %. Color beige claro. Acabados y revocos de paredes. Se puede usar con arenas coloreadas.

Cal Hidráulica Natural NHL 3,5 blanca

La más adherente. Acabados finos y acabados con pigmentos: segundas y terceras capas de enlucido, revocos finales.

Cal Hidráulica Natural NHL 2

Arcilla 5-8 %. Poco corriente, resistencia final a la compresión poco superior a la de una cal aérea.

| NHL 5 | NHL 3,5 | NHL 3,5 blanca |

|---|---|---|

| 60-90 min | 180 min | 229 min |

Cal hidráulica artificial, HL

Polvo seco (dp)

Cal hidráulica con aditivos pre o postcocción (clinker —silicatos y aluminatos hidratados—, puzolanas naturales —piedra volcánica— o artificiales —sílice, aluminio y óxido de hierro—, cenizas, escorias siderúrgicas, filleres calizos).

Cales formuladas: FL

Productos cálcicos con adición de materiales hidráulicos o puzolánicos hasta 20 %p.

Nomenclatura comercial NHL-Z.

Apagado de la cal

Apagado al aire

Exposición de la cal viva a la intemperie y a la lluvia; absorbe la humedad ambiental y se pulveriza. Proceso lento durante el cual se puede carbonatar. Se amontona la cal para que solo se carbonate la superficie.

Apagado por aspersión, hidratación seca

Se aporta la cantidad mínima de agua para obtener un producto en polvo seco. Método usado para apagar las cales hidráulicas (por debajo de 120 ℃ para que no se hidraten los silicatos ni los aluminatos, lo que produciría cal ahogada sin propiedades hidráulicas).

Apagado por fusión, por inmersión

Para obtener pasta de cal. Introducción de la cal en fosas de agua. Se obtiene una pasta tradicionalmente de mejor calidad que la cal apagada de otra forma. La pasta se envejece en balsas al menos durante seis meses. El añejamiento le da propiedades que no se encuentran en las pastas jóvenes: la reducción de los cristales (microcristalización) proporciona más extensión, elasticidad y plasticidad, mejora la adherencia y la carbonatación ocurre antes.

Apagado en autoclave

Terrones de cal en autoclaves donde se inyecta vapor de agua. Sirve para apagar cales dolomíticas.

Apagado en hidratadores mecánicos

Dosificación de cal y agua y control de la temperatura.

Carbonatación, fraguado de la cal

En contacto con el dióxido de carbono del aire, la cal apagada se carbonata y vuelve a la forma de carbonato de calcio:

La carbonatación es una reacción lenta que se inicia 24 h después del amasado y que puede durar horas, días o años. Afectan a la misma la porosidad de la masa y su humedad y la humedad ambiental: la carbonatación se verefica en aire seco, difícilmente en aire húmedo, y no se verifica dentro del agua, que la disuelve.

La carbonatación comienza en la superficie expuesta y se propaga hacia el interior. Por la poca velocidad del proceso, la cal conserva un núcleo húmedo que le confiere elasticidad y comportamiento mecánico muy apropiados para revocos (exteriores e interiores) y morteros.

Al fraguar, la masa se retrae.

Aunque los cristales son mucho menores que los de la piedra, lo que merma las propiedades mecánicas y la resistencia, la masa carbonatada tiene la misma composición y estructura cristalina que la roca caliza, lo que cierra el ciclo de la cal. Con el tiempo el mortero de cal se convierte en una costra pétrea de carbonato de calcio de composición parecida a la piedra original con menos impurezas.

Problemas del secado

- t < 3 °C secado lento y dificultoso

- t > 30 °C secado rápido, agrietamiento; sombrear y humedecer durante las primeras 72 h

Nomenclatura

| Designación | Notación |

|---|---|

| Cal cálcica 90 | CL 90 |

| Cal cálcica 80 | CL 80 |

| Cal cálcica 70 | CL 70 |

| Cal dolomítica 85 | DL 85 |

| Cal dolomítica 80 | DL 80 |

| Cal hidráulica 2 | HL 2 |

| Cal hidráulica 3,5 | HL 3,5 |

| Cal hidráulica 5 | HL 5 |

| Cal hidráulica natural 2 | NHL 2 |

| Cal hidráulica natural 3,5 | NHL 3,5 |

| Cal hidráulica natural 5 | NHL 5 |

Enlaces externos

Belchite: calera excelente

- Fórum Ibérico de la Cal

- The Building Limes Forum

- The Building Limes Forum Ireland

- Forum Italiano Calce

- Nordiskör Forum For Bigningskalk

- Ancade. Asociación Nacional de Fabricantes de Cales y Derivados de España

- UNE-EN 459-1:2011 Cales para la construcción. Parte 1: Definiciones, especificaciones y criterios de conformidad

- UNE-EN 459-2:2011 Cales para la construcción. Parte 2: Métodos de ensayo

- UNE-EN 459-3:2012 Cales para la construcción. Parte 3: Evaluación de la conformidad

- Colaboradores de Wikipedia. Wikipedia, La enciclopedia libre. (ed.): «Cal». Consultado el 9 de marzo de 2012.

- Mortero de cal

- Desengrasado con cal viva

- Cal: La elección lógica para mortero

- El horno de cal

- Revoco de cal

- Pintar con cal